Рамка для шелкографии

![]()

Трафаретная технология имеет принципиальное отличие от офсетной – она заключается в особой конструкции печатной формы, основой которой является ситовая ткань или, проще говоря, сетка.

Выбор сетки – первый этап в технологической цепочке изготовления трафаретных печатных форм. Второе звено этой цепочки – натяжение выбранной сетки на трафаретную раму. Важность этого этапа переоценить трудно. От правильности натяжения сетки напрямую зависит качество оттисков, а именно четкость элементов изображения, равномерность нанесения красочного слоя и точность приводки красок.

Численные обозначения

Численные обозначения 165/420-31 – это номер сетки и, пожалуй, самая важная информация о ней, которая, собственно, и является основанием для ее выбора. Первое число обозначает количество нитей на сантиметр длины, как в продольном, так и в поперечном направлении, то есть ее частоту, число после косой черты – количество нитей на дюйм, а число после точки – диаметр каждой нити в микрометрах.

Таким образом, перед нами сетка, имеющая 165 нит./см или 420 нит./дюйм, и толщина каждой ее нити составляет 31 мкм.Толщина нитей и частота плетения сетки определяет также некоторые другие важные параметры, не описанные в артикуле, но которые всегда доступны в таблицах технических характеристик ситовых тканей. Это размер ячейки сетки, ее толщина, коэффициент открытой поверхности и теоретический красочный объем. Все эти параметры необходимо учитывать при выборе сетки.

НАТЯЖЕНИЕ СЕТКИ

Оптимальным натяжением сетки является максимально возможное натяжение, при котором сетка имеет запас прочности, позволяющий ей выдерживать динамические нагрузки, приводящие к ее многократному растяжению под воздействием ракеля в процессе печати и при ее обработке в процессе регенерации и изготовления печатных форм. То есть, иными словами, сетка должна быть натянута максимально сильно, ограничением силы ее натяжения служит предел ее прочности с учетом многократно повторяющихся динамических нагрузок в печатном и формном процессах.

Говоря о максимуме натяжения, мы здесь предполагаем все же некоторую условность, а, точнее, обобщение. Под максимальным натяжением мы обычно понимаем натяжение сеток высоких номеров – от 120 и выше. Сетки низких номеров, сотканные из нитей большой толщины, имеют очень высокий предел прочности, доводить до которого натяжение в большинстве случаев не имеет смысла. Лишь для некоторых технологий печати низкономерные сетки рекомендуется натягивать до максимального уровня натяжения. Но эти технологии применяются в текстильной, стекольной и керамической промышленности, поэтому здесь мы на них останавливаться не будем.

В графической печати используются, главным образом, высокономерные сетки, для которых оптимальной является максимальная сила натяжения. Однако такой подход к натяжению сеток далеко не во всех типографиях и производствах трафаретной печати воспринимается как должное, а значит, требует обоснования.

На иллюстрации изображена схема процесса трафаретной печати на станках и машинах плоскопечатного типа. Эта схема приведена во всех книгах, посвященных технологии трафаретной печати, поэтому знакома всем, кто когда-либо интересовался этим вопросом. Но для того, чтобы объяснить необходимость максимальной силы натяжения сеток, нам здесь без нее не обойтись. Как видно из рисунка, ракель прижимает сетку к поверхности запечатываемого материала, создавая полосу печатного контакта. Сетка при этом растягивается. Растяжение сетки тем больше, чем больше расстояние от печатной рамы, к которой она приклеена, до запечатываемого материала. Это расстояние, обозначенное на рисунке буквой «е», называется технологическим зазором.

Полоса печатного контакта (контакта печатной формы с запечатываемым материалом), при котором собственно и происходит перенос краски сквозь ячейки сетки, движется вместе с ракелем.

Получение качественного оттиска гарантируется только в том случае, когда эта полоса максимально узкая, то есть соответствует хорошо заточенной кромке ракельного полотна. Для того, чтобы обеспечить это условие, сетка должна отделяться от запечатываемого материала сразу же, как только ракель сместился. Она не должна прилипать к оттиску, создавая пятно контакта, движущееся за ракелем. Это условие соблюдается только в том случае, если сила упругости сетки, заставляющая ее возвращаться в исходное положение (подниматься вверх, отделяясь от оттиска), больше, чем силы когезии (межмолекулярные силы, препятствующие разделению красочного слоя) в слое краски. А сила упругости зависит, во-первых, от свойств сетки (ее номера и свойств волокна) и, во-вторых, от растяжения сетки, которое, в свою очередь, зависит от силы ее натяжения на раму и от величины технологического зазора.

Оптимальный уровень натяжения

Какие же уровни натяжения сеток являются оптимальными? Как было отмечено выше, уровень натяжения зависит от прочности сетки, которая, в свою очередь, зависит от свойств материала, толщины нитей и линиатуры сетки (количества нитей на единицу длины). Таким образом, сетки разных номеров имеют разный максимальный уровень натяжения. Натяжение сеток измеряется в Н/см. Для этого используются специальные приборы – тензометры.

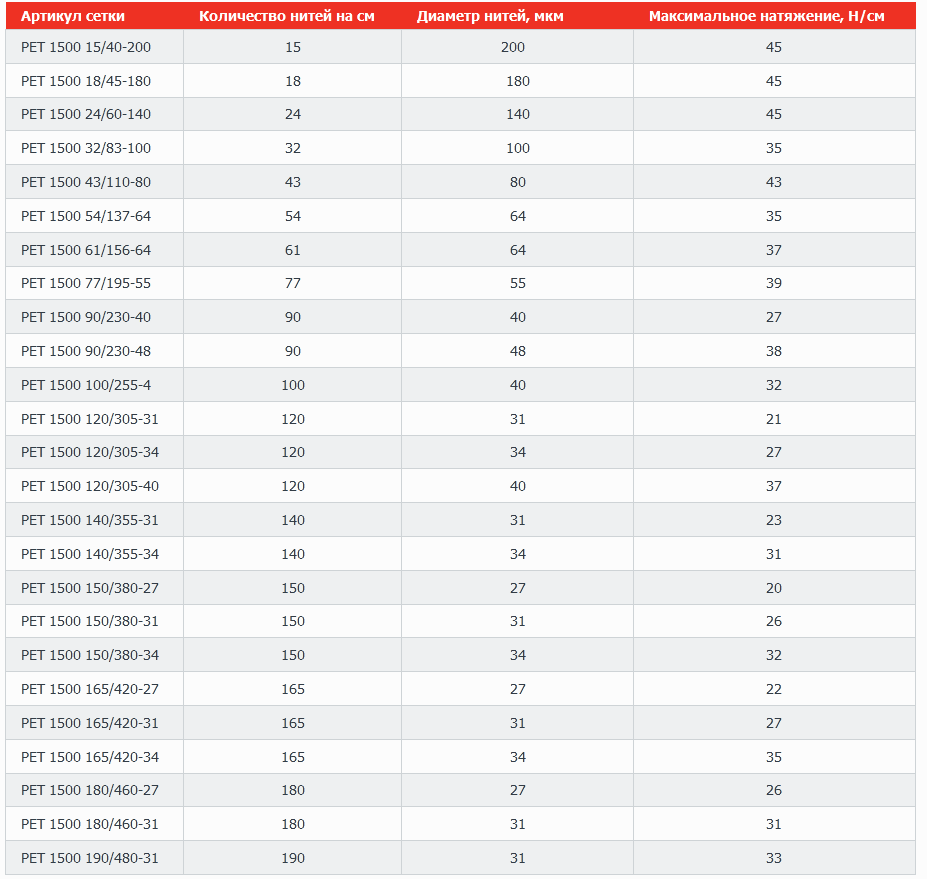

Правильно натянутые сетки должны иметь одинаковое натяжение, как в продольном, так и в поперечном направлении. В таблице ниже приведены предельные уровни натяжения для сеток SEFAR PET 1500.

Приведенные в таблице величины предполагают натяжку сеток на рамы размером до 1 м, то есть формат печати до А2. При натяжке сеток на рамы большего размера – до 2 м – показатели силы натяжения должны быть снижены на 15-20%, а для рам размером более 2 м – на 20-25%. Кроме того, максимальные уровни натяжения возможно обеспечить только при использовании натяжного оборудования, гарантирующего равномерное и сбалансированное натяжение и систему зажимов, не позволяющую сетке выскальзывать, так как любой сдвиг или неравномерность в распределении сил на пределе прочности сетки может привести к ее разрыву в натяжном устройстве.

Поэтому обычно, чтобы обеспечить запас прочности сетки, ограничиваются уровнями натяжения на 15-20% ниже приведенных в таблице. Соответственно, при натяжке на рамы большого размера показатели натяжения снижаются относительно этих уменьшенных значений. Рассмотрим для примера наиболее часто используемую для УФ лакировки сетку PET 1500 150/380 — 34.

Как видно из таблицы предельное значение натяжения для нее составляет 32 Н/см. Чтобы обеспечить запас прочности, натягивать сетку до такого высокого уровня не стоит, оптимальный показатель натяжения для этой сетки составляет 25-26 Н/см. Это достаточно высокий уровень натяжения, обеспечивающий высокое качество печати на машинах любого типа. В действительности редко приходится сталкиваться с практикой натяжки сетки 150-34 до 25 Н/см. Обычно ограничиваются 20-22 Н/см, полагая, что такая высоколиниатурная сетка не достаточно прочна, чтобы выдерживать более высокий уровень натяжения. Редко принимается во внимание, что прочность сетки зависит от плотности ее плетения (количества нитей на единицу длины) и толщины нитей. Показатель прочности сетки – это произведение площади сечения нити на количество нитей на сантиметр длины. Сетка 150-34 имеет довольно высокий показатель прочности – 0,136 мм2/см, почти равный показателю прочности сетки 100-40, который составляет 0,138 мм2/см. Для этой сетки предельный уровень натяжения также составляет 32 Н/см. Рассмотрим другой пример: сетка PET 1500 120/305-31. Эта сетка используется при растровой печати сольвентными красками. Ее предельный уровень натяжения ограничивается 21 Н/см, а значит натягивать ее следует не больше, чем до 18-19 Н/см. Сетка 120-31 – одна из самых низкопрочных сеток, используемых в технологии трафаретной печати, показатель ее прочности составляет всего 0,090 мм2/см. Еще более низкий показатель прочности имеет сетка PET 1500 150/380-27, но такие сетки применяются крайне редко. Сетки ниже 90 нит./см характеризуются высокими показателями прочности, поэтому уровень их максимального натяжения 35 Н/см и выше. Эти сетки смело можно натягивать до 28-30 Н/см. Однако, добиваться такого уровня натяжения в большинстве случаев не имеет смысла. Для обеспечения качественного оттиска достаточно натяжки до 22-23 Н/см.

При определении уровня натяжения сетки, помимо вышеназванных, необходимо учитывать еще один фактор: условия печатного процесса с точки зрения агрессивного воздействия на сетку. Здесь мы имеем в виду абразивное воздействие краски или запечатываемого материала.

В практике трафаретной печати бывают случаи, когда необходимо обеспечить печать по листам пластика, металла или стекла без полей. Ракель в начале движения прижимает сетку к печатному столу, а затем наезжает на край запечатываемого материала. Сетка режется об острый край при печати каждого оттиска. Совершенно очевидно, что в таких случаях срок службы сеток значительно снижается. Повысить тиражеустойчивость печатных форм можно путем выбора более прочной сетки и снижения ее натяжения. То есть, приходится искать компромисс между качеством печати и тиражеустойчивостью форм, являющейся одной из составляющих себестоимости оттисков.

Вопрос себестоимости трафаретных печатных форм не так однозначен, как, например, в офсетной печати. Трафаретная форма состоит из двух основных частей: сетки, натянутой на раму и собственно трафарета – изображения, сформированного в копировальном слое на сетке. Печатные рамы служат долго, поэтому их стоимость можно учитывать, как амортизацию оборудования и не включать в расчет себестоимости формы. А вот сетка, натянутая на раму – это, конечно, расходный материал, стоимость которого – одна из составляющих себестоимости печатной формы. Но сетка тоже может послужить основой не одной печатной формы. После печати тиража сетки регенерируют – очищают от краски и смывают копировальный слой (эмульсию) – и изготавливают новую форму для печати нового тиража.

Вся сложность расчета себестоимости формы заключается в том, что невозможно точно определить, сколько печатных форм можно изготовить на одной сетке. Одной из основных причин выхода из строя сеток являются их разрывы. В какой-то момент сетка просто рвется. И если мы говорим о тонких высоколиниатурных сетках, никогда точно не известно, удастся ли на вновь натянутой сетке отпечатать один тираж или она будет служить для печати десятков тиражей.

Сетка – очень прочная вещь, свидетельство тому – значение силы ее натяжения. Но она очень чувствительна к повреждениям нитей. Один из примеров – разрыв сетки об острый край запечатываемого материала – был приведен выше. Еще одна, и, пожалуй, самая распространенная причина разрывов сеток – попадание твердых абразивных частичек под печатный ракель в процессе печати.

Роковой частичкой может стать что угодно – мельчайшая металлическая стружка, частица строительной пыли, крошка клея, которым приклеена сетка, ржавчина с края банки с краской и т.д. И, конечно, чем сильнее натянута сетка, тем быстрее она порвется при повреждении нити. Если сетки натянуты недостаточно сильно, разрывы нитей не всегда ведут к разрывам сеток. В типографиях приходится видеть очень много сеток с мельчайшими дырочками, которые послужили для печати не одного тиража и все еще остаются в строю.

Поэтому при определении силы натяжения сетки следует учитывать и срок ее эксплуатации, особенно если невозможно обеспечить в рабочем помещении чистоту и защиту от пыли. Но и слишком сильное снижение натяжения ведет к преждевременному выходу сеток из строя вследствие их растяжения. Сетки в процессе работы растягиваются, их натяжение падает, и если сетка была натянута слабо, то после печати 2-3 тиражей ее натяжение может снизиться до критического уровня, при котором уже невозможно будет получить качественные оттиски.

Говоря об оптимальных параметрах, мы называем значения, полученные при измерении сразу после натяжения, но до нанесения клея на раму. Следует иметь в виду, что в первые сутки после приклеивания сетки к раме происходит перераспределение напряжений в нитях сетки и сетка растягивается, теряя натяжение. Потеря натяжения через 24 часа составляет 10-20% для высокомодульных сеток. Потерю натяжения необходимо учитывать, выбирая параметры натяжения. Если слишком сильно занизить натяжение, например, натянуть сетку до 14 Н/см, то через сутки ее натяжение будет составлять всего 12 Н/см, что уже близко к критическому значению, при котором невозможно обеспечить качественную печать.

В бланке заказа на натяжку сеток в компании «Центр Печатных Технологий АТД» есть пункт: сила натяжения, Н/см. Этот пункт должен заполнить заказчик. То есть заказчик сам должен определить оптимальное натяжение сеток. Причем здесь под силой натяжения понимается остаточное натяжение, измеренное через 24 часа. Если заказчик оставляет это пункт незаполненным, оператор на участке натяжки по умолчанию выбирает параметры, исходя из номера сетки и руководствуясь правилом «-10-15 % от максимальных, рекомендованных производителем для высоколиниатурных сеток (прочные сетки низких линиатур не натягиваются до предельных значений)». Эти 10-15% снижения натяжки гарантируют запас прочности сетки. Обычно по умолчанию сетки тянутся до 22-25 Н/см. Через 24 часа эти значения падают на 10-15% и составляют 20-22 Н/см. Часто заказчики просят снижать силу натяжения и заказывают натяжку 18, а иногда даже 16 Н/см. В этих случаях оператор тянет сетку сильнее на 10-15%, чтобы обеспечить заказанное остаточное натяжение. Бывает, что заказчики запрашивают и более высокое, почти предельное натяжение для низколиниатурных сеток. Но таких запросов на порядок меньше, чем запросов на снижение силы натяжки.

2 шт. трафаретная печать зажимы шарнир Зажим бабочка шарнир Зажим для DIY

2 шт. трафаретная печать зажимы шарнир Зажим бабочка шарнир Зажим для DIY Клеевой скребок 5,6 дюйма (14 см), 75 durometer, для скрининга и печати, бесплатная доставка

Клеевой скребок 5,6 дюйма (14 см), 75 durometer, для скрининга и печати, бесплатная доставка 1 м белый 30/40/60/80/100/120/150/160/180/200 сетки Экран печати 1,45 м Ширина

1 м белый 30/40/60/80/100/120/150/160/180/200 сетки Экран печати 1,45 м Ширина